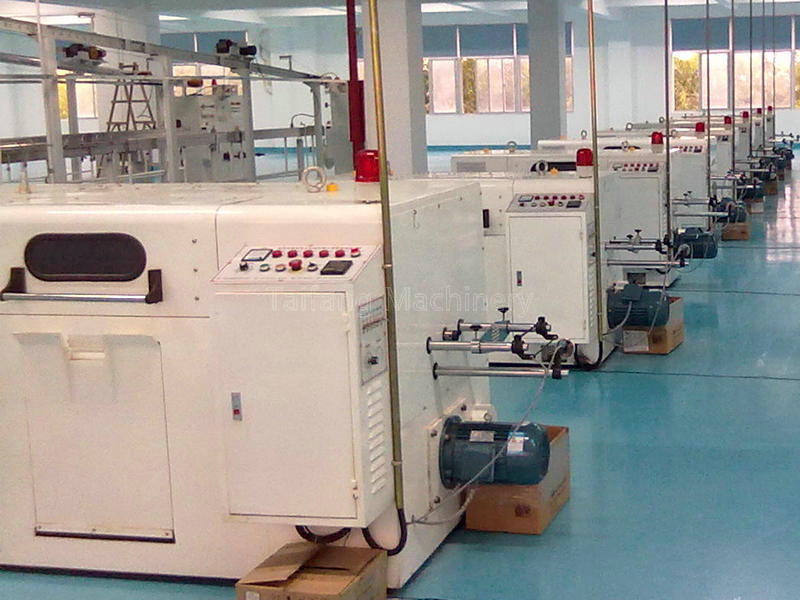

在電線電纜的生產過程中,束絲機排線不均勻是一個常見但又需要及時解決的問題。排線不均勻不僅會影響產品的外觀質量,還可能對線纜的性能和使用壽命造成不利影響。那么,當遇到束絲機排線不均勻的情況時,應該如何進行調整呢?

首先,需要對排線不均勻的具體表現進行仔細觀察和分析。排線不均勻可能表現為排線間距不一致、排線重疊、排線松散等情況。不同的表現形式可能由不同的原因引起,因此準確的判斷是解決問題的關鍵。

一種可能導致排線不均勻的原因是排線裝置的機械部件出現故障或磨損。例如,排線導輪的位置不正確、導輪表面磨損不光滑、排線絲杠的螺紋磨損等。對于這種情況,需要對排線裝置進行檢查和維修。調整導輪的位置,使其與絞線的出線方向垂直且處于合適的高度;如果導輪表面磨損,應及時更換;對于絲杠螺紋磨損的情況,可能需要更換絲杠或者對螺紋進行修復。

排線不均勻還可能與排線的速度和張力有關。如果排線速度過快或過慢,與絞線的出線速度不匹配,就容易導致排線不均勻。此時,需要調整排線電機的轉速,通過控制系統中的參數設置來優化排線速度。同時,檢查排線張力的設置是否合適。張力過大可能會拉拽線纜導致排線變形,張力過小則可能使線纜松散。通過調整張力裝置,如張力彈簧或氣壓裝置,來保證排線過程中線纜的張力穩定適中。

另外,束絲機的收線裝置也是影響排線均勻性的重要因素。收線盤的安裝是否牢固、收線盤的平整度是否良好等都會對排線效果產生影響。如果收線盤安裝不牢固,在旋轉過程中可能會出現晃動,導致排線不均勻。確保收線盤安裝牢固且平整,如有變形或損壞應及時更換。

在實際操作中,以一款常見的高速束絲機為例。如果發現排線出現重疊的情況,首先檢查排線導輪,發現其中一個導輪位置偏移,將其調整回正確位置,并緊固螺絲。然后,觀察排線速度,發現明顯快于絞線出線速度,在控制系統中將排線電機轉速適當降低。再次運行束絲機,排線重疊的問題得到了明顯改善。但又發現排線間距仍然不太均勻,進一步檢查發現收線盤有輕微變形,更換一個新的收線盤后,排線不均勻的問題得到了徹底解決。

此外,定期對束絲機進行維護和保養也是預防排線不均勻問題的重要措施。清理設備上的雜物和油污,給運動部件添加潤滑油,檢查電氣連接是否良好等,都有助于保持設備的正常運行,減少排線不均勻等故障的發生。

總之,解決束絲機排線不均勻的問題需要綜合考慮機械部件、排線速度、張力以及收線裝置等多個因素。通過仔細觀察、準確判斷和有針對性的調整,才能確保束絲機排線均勻,提高產品質量和生產效率。